鋰離子電池

電子廢棄物中所蘊含的金屬,尤其是貴金屬,其品位是天然礦藏的幾十倍甚至幾百倍,回收成本一般低於開採自然礦床。多膛爐熱解技術分離和回收這些貴金屬,同時,也減少了與傳統貴金屬回收相關的有害排放。最終產品是貴金屬的均質濃縮物,品位通常比傳統開採精礦要高。不是從現有的回收商那裡搶占市場份額,而是專註於從垃圾場和垃圾填埋場獲得材料,它們屬於電子廢料價值範圍的低端。

-

符合法規-持續監測確保排放的廢氣無污染。

-

發電-餘熱被回收,為運作提供動力,剩餘的電力被重新引入當地電網。

-

100%回收-最終產品的品位通常比傳統開採精礦要高,且100%回收

-

安全且易於冶煉和運輸-濃縮物處理起來安全,物流和邊境管制限制也更少。

公司致力於環境保護和環境工程產業,技術研發團隊對國際技術消化及再創新,與國內外裝備製造商合作,形成自有核心設備-多膛爐。多膛爐應用於電子廢棄物資源化回收、污泥熱解焚燒、礦物焙燒、生物質資源綜合利用、活性炭炭化/活化、活性炭再生、活性炭應用(生物發酵品脫色、廢水處理等)等領域,掌握相應專利30餘篇,多膛爐80餘套工程經驗。

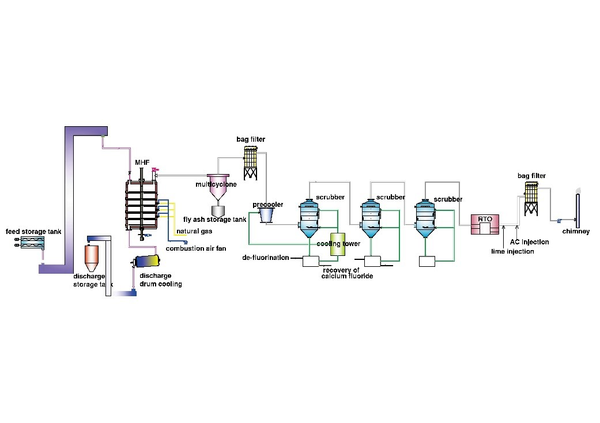

廢舊鋰電池回收項目旨在開發退役鋰電池回收新工藝,提高關鍵材料的回收率、降低技術成本,為鋰電池關鍵材料的資源化循環利用提供可靠的工藝路線。廢舊鋰電池和金屬廢料回收乾法工藝可彌補國內電池回收及再利用產業鏈的短板,與產能的匹配度高,綜合成本優勢明顯,發展方向符合主流客戶的需要。

熱解處理過程三個階段

自熱揮發段:200-300℃。水分以蒸汽形態脫離物料,有機溶劑開始揮發,粘結劑受熱,仍然和金屬黑粉粘結在一起。物料下落過程中在耙齒的攪拌下被層層撥開,與上升的熱煙氣進行充分熱交換。此階段所耗用的熱量是利用熱解炭化產生的熱煙氣所含熱量,屬於自熱階段。

熱解炭化段:400-550℃。底層溫度升高,PVDF和CMC粘結劑開始和黑粉剝離,分解揮發,在缺氧狀態下產生CO、CH4等混合氣體;有機物揮發後的不完全燃燒產生的熱量在爐內釋放,減少天然氣的消耗。

自然冷卻段:爐底設定了冷卻層,炭化後的黑粉在爐內自然降溫,避免發生自燃現象。同時通過逆流的冷卻風將高溫熱量帶走,用來乾燥、炭化上層的原料。

多膛爐鋰電池熱解回收優勢:

-

立式結構,系統緊湊占地面積小,7*24h連續運行。

-

內熱式含氧量<1%,減少溫室氣體形成和排放,爐內自熱乾燥,餘熱利用率高,熱能需求低。

-

每層均有柔和攪拌控制,使物料與熱煙氣充分接觸反應。

-

操作溫度分層精確控制,充分脫除水分、有機物、PVDF粘結劑等,得到高品位目標產物。

-

系統自動化運行,進料、處置、出料等全過程密閉,人工需求少。

廢鋰電池熱解項目

浙大廢鋰電池熱解中試

寶鋼韶關廢鋰電池熱解回收中試