活性碳顆粒(GAC)

的再活化和再生

對於活性碳再生技術:熱再生法是顆粒狀活性碳再生最廣泛且最成熟的工業方法。熱再生法具有高再生效率和廣泛的應用範圍的特點,但需要注意選擇適當、穩定運行且具有良好“成本效益”的再生設備系統,這是確保再生碳性能的關鍵。投資者應考慮能源成本、投資和運營成本、活性碳產量、節能環保等因素。

-

再生系统的组成单元

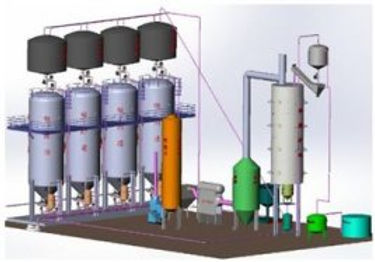

無論是技術應用,我們的再生系統將包括以下核心組件:

-

量化給料裝置,直接連接多層爐,包括螺旋給料機、氣密給料裝置等。

-

多層爐主體,包括爐管、耐火材料內襯、耐火自支撐爐床結構及卸料孔、尾氣排放管道(帶耐火內襯)、中心軸、耙臂、耙齒和驅動單元、燃燒器及供氣(或燃油)和燃燒輔助空氣、自動控制閥管系統、線上過程參數檢測系統的儀表和儀器、卸料和產品強制冷卻裝置等。

-

燃燒後燃燒室,包括燃燒室結構、燃氣(或燃油)和燃燒空氣供應、自動控制閥管道系統、緊急撤離自動控制系統、線上過程參數測試的儀表和儀器等。

-

廢熱回收和煙氣污染物排放控制系統,包括廢熱回收蒸汽鍋爐、煙氣洗滌和淨化裝置等。

-

活性炭熱再生過程(多段耙式爐系統)

在活性碳熱再生過程(多層爐系統)中,飽和碳在卸料槽中進行洗滌後,通過加壓水形成“碳泥”,泵送至再生爐的爐餵水箱,飽和碳由脫水螺旋給料機供給,通過添加多層爐進行“再活化”。

-

多段耙式炉构造说明

多層爐的結構顯示,鋼板圓筒爐體的內襯耐火層用特殊耐火磚建造爐床,“自支撐”結構,爐體分為幾個部分,每個爐心部分的周邊或靠近爐心的位置分別設有多個“卸料孔”,物料通過安裝在低速(0.5-3rpm)中心軸上的耙臂和耙臂上的一組耙齒進行交替“攪拌”,從爐心的外部移動到內部(“內耙”操作),並從相鄰的下一爐心的內部移動到外部(“外耙”操作),固體物料在卸料孔處與氣體產物進行對流接觸。爐中心的中空軸和安裝在軸上的中空耙臂通過特殊軸冷卻風扇輸送冷空氣,進行連續強制冷卻操作。多層爐的示意圖如下:

-

活性炭再生原理

顆粒狀活性碳再生方法屬於熱再生,包括以下三個階段:

-

乾燥階段:在六級爐的第一和第二階段,活性碳在100-300°C進行蒸發和乾燥。

-

烘焙階段:在六級爐的第三階段,有機物的揮發物從吸附活性碳的孔隙中在400-600°C進行蒸發和炭化。

-

活化階段:在六級爐的第四至第六階段,蒸汽以800-1000°C的高溫進入,使乾燥階段中有機物碳化後殘留在活性碳孔結構中的“殘餘碳”進行氣化反應:C + H2O → CO + H2,並被“清除”,活性碳的孔結構和內表面被“清潔”,其吸附和脫色性能恢復至類似新碳的水平。在多層爐下方設有淬火槽,使活性碳淬火和脫氣,然後由專用射流泵送至碳充電槽,等待下一次脈衝操作。

-

後燃燒爐

由於多層爐需要在氧氣濃度不超過1%的氣氛中運行(旨在降低活性碳再生損失率),以選擇性地去除吸附在活性碳微孔中的有機物和膠體等雜質,再活化反應C + H2O → CO + H2形成CO和H2可燃氣體,烘焙階段中從飽和碳揮發的低分子量可燃有機物必須經過處理以滿足排放要求。

多層爐系統中設置的燃燒後燃燒爐可以使上述可燃物在操作溫度高於750°C的燃燒輔助空氣中完全燃燒,最終轉化為二氧化碳和水蒸氣;來自燃燒過程的高溫煙氣的廢熱回收不僅可用於自身激活,還可用於其他過程,煙氣洗滌器碰撞洗滌器中去除煙氣中低濃度的硫化物和粉塵等污染物。最終的煙氣排放完全符合環境法規的要求。

-

工藝水回用系統

在過程水循環系統中,飽和碳、再生碳和補充新碳通過水力技術運輸。為了節約水資源,過程中設置了專門的工藝水回收系統。淬火槽和碳高位罐的溢流水通過溢流